Beim Griff ins Getränkeregal hat der eine oder andere gewiss schon gestaunt: Mit zwei oder drei Fingern getragen, macht sich das Gewicht einer Sechserpackung Limonade oder Bier recht schnell bemerkbar. Dem Karton, der die Flaschen umgibt, setzt das nicht weiter zu. Er hält die Flaschen stabil and Ort und Stelle – und reisst selbst dann nicht ein, wenn sich nach der Kühlung die ersten Kondenstropfen bilden. Möglich macht‘s Kraftkarton, eine besonders stabile Variante des verbreiteten Packstoffs. Intensive verklebte und lange Fasern geben diesem Kartontyp alles, was er zum Halten braucht. Die Art der Faltung, Verklebung und eventueller Verstärkungen beeinflusst die Tragfähigkeit erheblich. Je dicker und stabiler der Kraftkarton, desto höher die Belastbarkeit.

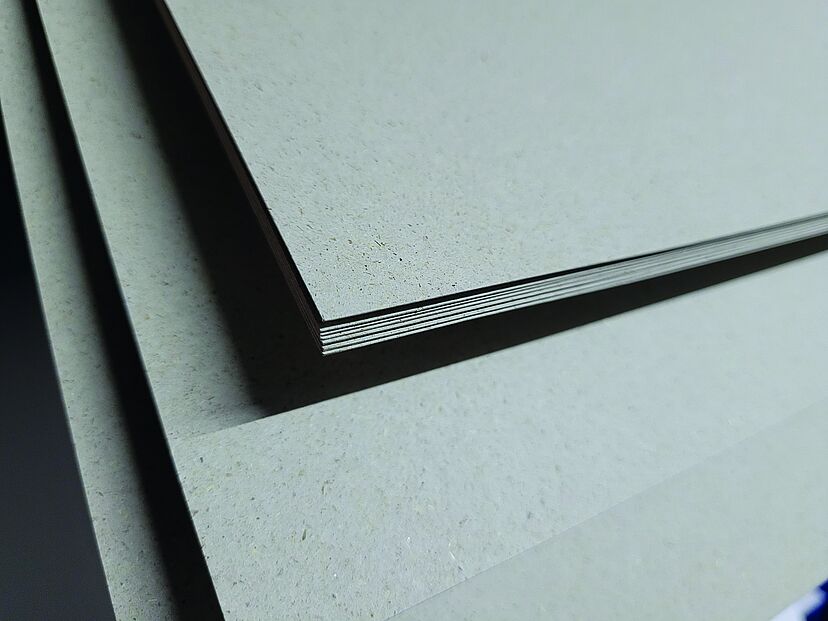

Doch auch weniger robuste Varianten beruhen auf ähnlichen Bestandteilen: Mit bis zu 95 Prozent bilden Faserstoffe wie Zellstoff, Holzschliff und Altpapier die Grundlage von Karton, die Hersteller mit Leim verbinden und unterschiedlich strukturieren. Das Ergebnis sind unterschiedliche Grammaturen – die Flächengewichte pro Quadratmeter –, die vielseitig zum Einsatz kommen, sei es als Schachtel, Flaschenmanschette oder Umzugskiste. Karton für Faltschachteln leichter Produkte rangiert zwischen 200 und 300 g/m². Das Verpackungsmaterial für schwerere Produkte kommt auf 450 bis 600 g/m². Jenseits der 600 Gramm handelt es sich um Pappe.

Gemacht für den Kreislauf

Bei so viel Widerstandskraft und natürlichen Rohstoffen wäre es ökologisch wenig sinnvoll, den leistungsstarken Packstoff nicht mehrfach zu nutzen. Um Recyclingkarton herzustellen, werden die Fasern gehäckselt und mit Wasser vermischt, um eine homogene Schlämme zu erzeugen. Anschliessend durchläuft diese Masse den sogenannten De-Inking-Prozess, der Druckfarben und Schmutzpartikel entfernt. Danach kommen Bleichmittel und Kreidepigmente hinzu, die Verfärbungen beseitigen und den Weissgrad erhöhen. Im letzten Schritt wird die aufbereitete Fasermasse auf das Sieb der Kartonmaschine aufgegossen, wo der eigentliche Formgebungsprozess beginnt. Die Auftragsmenge beeinflusst die Grammatur.

Klingt nach einem überschaubaren Prozess, ist es aber nicht. Denn nur weitestgehend unbehandelter Karton lässt sich effizient recyceln. Je mehr zusätzliche Materialien ins Spiel kommen, desto schwieriger die Trennung der Komponenten und damit die Rückgewinnung der Fasern. Hat Karton beispielweise eine PE- oder Aluminiumbeschichtung, wird die Separierung aufwändig – bei geringerem Ergebnis als ohne diese Schichten. Ein gewisser Faseranteil lässt sich nicht rückgewinnen, bleibt er doch an den genannten Folien haften. Oft sieht man dem Karton die Hilfsstoffe nicht an: Bei Backwaren etwa kommt oft eine dünne PE-Schicht auf den Packstoff, um optisch störende Fettrückstände zu vermeiden. Nötig sind die Laminate in diesem Fall nicht.

Einfache, zudem minimierte Verpackungslösungen hingegen bieten nicht nur Recyclingvorteile, sondern gehen auch konform mit der PPWR. Die EU-Verordnung verstärkt die Herstellung und den Einsatz von Verpackungen aus Monomaterialien, da diese eher dazu beitragen, die ambitionierten Recyclingquoten zu erfüllen. 65 Prozent aller Verpackungsabfälle auf dem europäischen Binnenmarkt müssen bis 2025 recycelt werden. 2030 beträgt die Quote gemäss PPWR sogar 70 Prozent.

Hersteller setzen deshalb viel daran, Verbundmaterialien deutlich zu reduzieren – auch beim Karton. Problematisch sind beispielsweise mit Kunststoff verklebte Sichtfenster in Schachteln oder laminierte Kartons, die zwar eine Barrierefunktionen bieten, jedoch die Recyclingfähigkeit erheblich beeinträchtigen. Das Vorgehen trägt Früchte: Nach Angaben des Umweltbundesamtes werden in Deutschland beeindruckende 85,1 Prozent aller Papier-, Karton- und Pappematerialien recycelt. Und auch die deutsche Kartonproduktion setzt zu rund 80 Prozent auf recycelte Materialien. Der positive Trend spiegelt sich auf europäischer Ebene, wie eine Erhebung von Pro Carton belegt. Mit einer Recyclingquote von 83,2 Prozent haben sich faserbasierte Verpackungsmaterialien als Vorreiter im Recyclingbereich etabliert.

Makelloses Recyclingmaterial

Effizientes Recycling steht und fällt jedoch mit Sauberkeit und Sortierung: Karton sollte keine Lebensmittelrückstände aufweisen, da diese das Recycling aufwändiger machen – oder in einem Vor-Sichtungs-Prozess bereits aussortiert werden. Für den Kreislauf sind solche Materialien verloren. Zumindest bei Recyclingkarton verhindert die deutsche Gesetzgebung eine solche Kontamination: Sie untersagt den direkten Kontakt zwischen Lebensmitteln und Recyclingmaterialien.

Diese Vorsichtsmassnahme erweist sich als notwendig, da sowohl Rückstände ölhaltiger Druckfarben (bekannt als MOSH/MOAH-Verbindungen) als auch bestimmte Prozesschemikalien potenziell gefährliche Kontaminationen verursachen können. Aus diesem Grund werden Lebensmittel in Recyclingkartonverpackungen stets zusätzlich durch einen Schlauchbeutel oder eine andere Primärverpackung geschützt. Diese dienen als wirksame Barriere zwischen dem Lebensmittel und dem recycelten Material.

Wo Lebensmittel mit Karton direkt in Berührung kommen – etwa Kekse und Kartontrays – handelt es sich um reine Frischfaserverpackungen, die bisweilen jedoch die erwähnte PE-Beschichtung aufweisen. Ökologisch verträglichere Alternativen zur Folienbeschichtung, etwa Dispersions-Barrierelacke, existieren und beeinträchtigen die Faserrückgewinnung deutlich weniger. Im Vergleich zu PE-Beschichtungen lassen sich die Lacke präzise an den Stellen des Druckbogens aufbringen, wo Hersteller sie tatsächlich benötigen. Aufgrund laufender Entwicklung haben diese Lacke sich allerdings noch nicht am Markt etabliert. Wasserfarben, die in Europa überwiegend statt Ölfarben zum Einsatz kommen, können die Unbedenklichkeit solcher Verpackungen zusätzlich steigern.

Verpackungsraum besser nutzen

Die PPWR zielt zudem darauf ab, grundsätzlich weniger Verpackungsmaterial zu nutzen. Grosses Potenzial bieten intelligente Anordnungskonzepte, bei denen Produkte enger zueinander positioniert, ineinander gestapelt oder durch innovative Drehungen bisher ungenutzte Räume erschlossen werden. Moderne Scanner- und Pick-and-Place-Technologie unterstützt dabei massgeblich. Ein praktisches Beispiel ist die Kopf-an-Fuss-Platzierung röhrenförmiger Produkte wie Tuben, die die Höhe von Display-Trays deutlich reduziert. Bei jeder Optimierung der Verpackung sollte jedoch der Grundsatz gelten, dass sie nicht zu Lasten der Produktqualität und -sicherheit geht.

Nicht zuletzt spielt die Mülltrennung eine entscheidende Rolle, damit der Karton eine zweite Chance bekommt: Landen stark kontaminierte Verpackungen erst gar nicht im Papier- sondern im Restmüll, stören sie den Recyclingprozess nicht. Dieser umfasst zwar auch eine Sortierung, doch jeder „Fremdkörper“ reduziert die Chance, den Wertstoff zurückzugewinnen. Hier stehen Verbraucher in der Pflicht, nur solche Kartonverpackungen dem Wertstoffstrom zuzuführen, die einer Wiederaufbereitung nicht im Wege stehen.

Ökologie um jeden Preis?

Karton, der dem Wertstoffstrom erhalten bleibt, schont somit Ressourcen. Allerdings benötigt recycelter Karton einen bestimmten Anteil Frischfaser, um stabil zu bleiben. Würde ständig die gleiche Grundmasse recycelt, käme der Kreislauf irgendwann zum Erliegen. Durch den sogenannten Pulping-Prozess, bei dem die Fasern gehäckselt und aufgeschlämmt werden, geraten die Fasern immer kürzer.

Frische Faserstoffe kommen jedoch aus der Holzverwertung und werfen damit zu Recht die Frage nach der ökologischen Vertretbarkeit auf. Laut EU-Entwaldungsverordnung (EU Deforestation Regulation, EUDR) dürfen bestimmte Waren nur dann in die EU gebracht, daraus ausgeführt oder dort verkauft werden, wenn sie nachweislich keine Waldzerstörung verursacht haben. Das gilt für Palmöl genauso wie für Holz. Können Hersteller nachweisen, dass die Produkte nicht von abgeholzten Flächen stammen, steht ihrer Nutzung nichts im Weg. Mit Blick auf umweltfreundlichere Praktiken lohnt es sich dennoch, über holzfaserbasierte Lösungen hinaus zu gehen. Karton aus Gras oder der Silphie, eine Pflanze aus der Familie der Korbblütler, bietet gangbare Optionen. Hersteller von Konsumgütern nutzen sie bereits für die Vermarktung, wenngleich in begrenztem Umfang aufgrund hoher Preise und sensorischer Einschränkungen. Verpackungsmaschinehersteller spielen dabei eine entscheidende Rolle, beraten sie doch zu Aspekten wie Maschinengängigkeit und passen bestehende Kartonierlösungen bei Bedarf an.

In den kommenden Jahren könnten Gras und Silphie Alternativen zu Karton bieten. Auch Ansätze mit Bambus, Algen oder Moorgras existieren. Eine vollständige Abkehr von Frischfasern bei Kartonverpackungen erscheint gegenwärtig wenig wahrscheinlich – und ist nicht zwingend notwendig, solange das verwendete Holz aus nachhaltig bewirtschafteten Forstbeständen stammt. Berücksichtigen Hersteller dazu die Anforderungen an einfache, materialreduzierte Kartonlösungen, dürfte Karton seinen Platz im Packstoffmix auf lange Sicht behalten.

Weitere Informationen unter www.schubert.group