Das österreichische Lebensmitteltechnologie-Start-up Revo Foods hat die weltweit grösste industrielle Anlage für den 3D-Lebensmitteldruck, die sogenannte «Taste Factory», eröffnet. Die neue Anlage in Wien stellt einen bedeutenden Fortschritt in der Welt der pflanzlichen Lebensmittelproduktion dar. Sie nutzt die innovative 3D-Strukturierungstechnologie, um pflanzliche Produkte mit einzigartigen Texturen und verbesserter Funktionalität herzustellen. Laut CEO Robin Simsa stellt die Eröffnung dieser Anlage einen wichtigen Meilenstein für das Unternehmen und die gesamte Branche der alternativen Proteine dar.

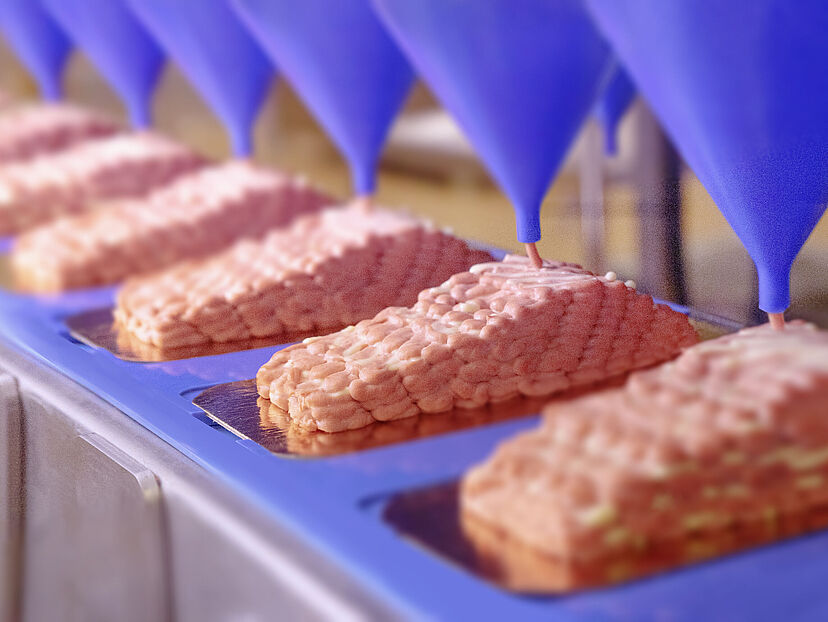

Die von Revo Foods entwickelte 3DStrukturierungstechnologie ist das Herzstück des Unternehmens. Diese Technologie ermöglicht die präzise Kombination von Fett und Eiweiss, um die komplexe Textur von tierischen Produkten wie Filets und Steaks zu replizieren. Der innovative Ansatz erzeugt Schichten, die Muskelfasern nachahmen, was zu einer zarten, saftigen Textur führt, die Verbraucher normalerweise mit traditionellen Fleischprodukten in Verbindung bringen. Das erste Produkt, das aus der Taste Factory hervorgeht, ist ein pflanzliches Filet aus Mykoprotein, das ab Oktober 2024 in europäischen Supermärkten erhältlich ist.

Sensorik entscheidend

Laut Simsa ist die Integration von Fett in die Proteinfasern entscheidend, um das Mundgefühl von Fleisch nachzubilden – ein sensorisches Element, das viele pflanzliche Alternativen nicht erreichen. «Dies ist die erste Technologie, die die Integration von Fett in Proteinfasern ermöglicht, was eines der wesentlichen sensorischen Elemente von Fleisch ist. Durch die Kombination zweier verschiedener Zutaten in komplexen Formen wird ein völlig neues Texturprofil ermöglicht, das den anisotropen Fasern von Fleisch ähnelt», erklärte er.

Die Skalierung der 3D-Lebensmitteldrucktechnologie auf ein industrielles Niveau war eine Herausforderung, aber Revo Foods ist nun in der Lage, in der Taste Factory bis zu 60 Tonnen Produkte pro Monat zu produzieren. Damit ist sie die erste gross angelegte Anlage ihrer Art, die mit einem kontinuierlichen Prozess arbeitet und nicht mit Chargenprozessen, die 3D-Lebensmitteldrucksysteme normalerweise einschränken.

«Wir haben den ersten kontinuierlichen Prozess entwickelt, dank unseres patentierten Extrusionssystems und der Implementierung von Multidüsensystemen, die den Ausstoss wirklich um ein Vielfaches erhöhen. Wir sind jetzt in der Lage, mehrere Tonnen Produkte pro Monat zu produzieren», so Simsa weiter. Diese Entwicklung hat neue Türen für schnelle Produktiterationen und Innovationen geöffnet, was in der sich entwickelnden Landschaft der Lebensmitteltechnologie von entscheidender Bedeutung ist.

Schonende Herstellung bei tiefen Temperaturen

Zusätzlich zu den texturellen Vorteilen, die der 3D-Lebensmitteldruck bietet, hat Revo Foods grossen Wert auf die Erhaltung der ernährungsphysiologischen Integrität seiner Produkte gelegt. Herkömmliche Verfahren zur Herstellung von Lebensmitteln, wie z. B. die Extrusion, arbeiten häufig mit hohen Temperaturen und hohem Druck, wodurch Nährstoffe wie Omega-3-Fettsäuren abgebaut werden können. Die Technologie von Revo Foods arbeitet unter weitaus milderen Bedingungen und sorgt dafür, dass ein Grossteil des Nährwerts im Endprodukt erhalten bleibt. Simsa betont, dass dies ein entscheidender Vorteil der Technologie ist: «Unser System arbeitet bei niedriger Temperatur und mit geringen Scherkräften, sodass mehr Nährstoffe in den Produkten erhalten bleiben», sagt er. Dies ist besonders wichtig, da sich das Unternehmen auf nährstoffreiche Zutaten wie Mykoprotein konzentriert.

Mykoprotein, eine Biomasse, die aus fermentiertem Myzel gewonnen wird, ist weithin für seinen hohen Nährwert bekannt und zeichnet sich durch ein vollständiges Aminosäurenprofil, einen hohen Ballaststoffgehalt und eine höhere Bioverfügbarkeit als Rindfleisch aus. Aufgrund ihrer fleischähnlichen Beschaffenheit eignet sie sich auch ideal für die Herstellung von Produkten auf pflanzlicher Basis, ohne dass eine umfangreiche Verarbeitung erforderlich ist. «Es ist sehr interessant, weil es sich um eine faserige Biomasse handelt, was bedeutet, dass sie nicht stark verarbeitet werden muss, um faserig zu werden. So können wir sie in unserem Prozess einfach zusammen mit Fetten strukturieren, was zu dieser neuen Texturdimension führt und flockige Schichten ermöglicht», so Simsa.

Flexible Herstellung auch für Kleinserien

«In unserem Fall ermöglicht der 3D-Lebensmitteldruck ein völlig flexibles Produktionssystem, das digital gesteuert werden kann. Man kann im Handumdrehen Produktvariationen herstellen, indem man einfach einen Softwarecode ändert», so Simsa. Diese Flexibilität könnte den Weg für personalisierte Ernährung und Massenanpassung ebnen, bei der Produkte auf die individuellen Vorlieben und Ernährungsbedürfnisse der Verbraucher zugeschnitten werden können. Das Unternehmen arbeitet bereits mit mehreren grossen Lebensmittelherstellern zusammen, um neue Anwendungen der 3D-Strukturierungstechnologie zu erforschen, mit dem Ziel, bis Anfang 2025 gemeinsame Produktentwicklungen vorzustellen. Simsa ist besonders begeistert von dem Potenzial für personalisierte Ernährung und Kleinserienproduktion, die eine grössere Vielfalt auf dem Markt für pflanzliche Lebensmittel ermöglichen würde.

«Bislang ist die Lebensmittelproduktion sehr standardisiert, was bedeutet, dass es grosse Mengen, aber wenig Variation gibt», sagte er. «Das hat Vorteile, aber für viele Anwendungsfälle wie die Kleinserienproduktion von Spezialitäten, saisonalen Produkten oder unterschiedlichen Produkten für verschiedene Regionen hat ein flexibleres Produktionssystem viele Vorteile.»

«Das Produktionssystem, das wir jetzt implementiert haben, basiert auf unserer neuen 3D-Lebensmitteldrucktechnologie, die überall auf der Welt eingesetzt werden kann. Mit einer einfachen Anpassung der Zutaten können viele verschiedene Arten von Produkten hergestellt werden», kommentierte Simsa. Während der Schwerpunkt zunächst auf Fischfilets und Fleischalternativen lag, sieht Revo Foods breitere Anwendungsmöglichkeiten für die Technologie in verschiedenen Segmenten der Lebensmittelindustrie.

Nick Bradley, Co‑founder & Editorial Director Future-Proof Group Media