Die PPS-Folienschweisstechnologie für Lebensmittel mit ihrem ineinandergreifenden Werkzeugdesign hebt das Ultraschallschweissen auf ein neues Leistungsniveau und ermöglicht es den Anwendern, die Siegelstärke zu erhöhen, die Ästhetik zu verbessern und das Verarbeitungsfenster gegenüber konkurrierenden Ultraschall- und Heisssiegelverfahren zu erweitern.

Unser patentiertes Verfahren räumt mit der vorgefassten Meinung auf, dass Ultraschallsiegelungen unattraktiv, schmal und gerade sein müssen. Ausserdem öffnet die neue Technologie das Verarbeitungsfenster für das Ultraschallsiegelverfahren erheblich. Rinco plant, seine Position im Bereich der flexiblen Verpackungen mit dieser Folienschweisstechnologie zu stärken, indem es die Anwendung der Ultraschallschweissung vereinfacht und ästhetisch ansprechendere Siegelungen schafft.

Die Ultraschall-Beutelschweisssysteme der RINCO ULTRASONICS enthalten die Technologie für flexible Verpackungen von trockenen und flüssigen Lebensmitteln, Körperpflegeartikeln und Elektronik. Sie wurden entwickelt, um bestehende Heisssiegelgeräte auf FFS-Maschinen (Form-Fill-Seal) für flüssig befüllte Beutel oder vorgefertigte Beutelsysteme zu ersetzen.

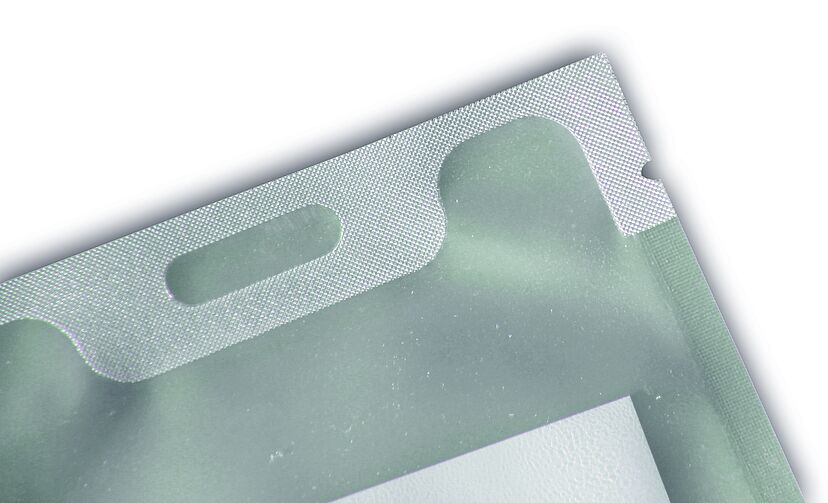

Aufgrund der Beschaffenheit herkömmlicher Ultraschallsiegelverfahren muss die Oberfläche der Verbindung so klein wie möglich gehalten werden, um die auftretenden Reibungskräfte zu bündeln. Dies führt zu den heutigen sehr schmalen und geraden konventionellen Ultraschallsiegeln in der gesamten Verpackungsindustrie. Die Folienschweisstechnologie von Rinco ermöglicht Schweissmuster mit einer grösseren Oberfläche als die Ultraschallschweissungen anderer Hersteller. Die einzigartige ineinandergreifende Konstruktion erzeugt ein breites Gitter aus extrem fokussierten Kraftlinien innerhalb des Siegelbereichs. Dadurch werden Siegel auf einer viel grösseren Gesamtoberfläche erzeugt, wobei der erste Kontaktpunkt immer noch so fokussiert wird, wie es der Prozess erfordert.

Ein wesentlicher Vorteil der neuen Technologie ist die Möglichkeit, die Ästhetik zu verbessern. So sind Dichtungen von 2 mm bis 25 mm möglich, im Vergleich zu vorher 1 mm bis 2 mm. Mit dem ineinandergreifenden Design und der robusten Ausrüstung kann Rinco breitere Ultraschallsiegel anbieten, die von den Endverbrauchern bevorzugt werden. Durch die breitere Versiegelung entfällt die Notwendigkeit einer nachträglichen Heissversiegelung, was Zeit und Kosten spart. Darüber hinaus ermöglicht die Technologie die Herstellung konturierter Siegel. Diese Siegel können nahezu jede beliebige Form annehmen und bieten dem Endverbraucher eine Reihe von Möglichkeiten zur Markendarstellung, um seine Produkte zu differenzieren.

Um die Ästhetik der Verbindung weiter zu verbessern, hat Rinco die Möglichkeit entwickelt, ein Design oder Logo in den Siegelbereich zu prägen. Designs und Logos werden durch einfaches Freilegen eines Bereichs des Siegelmusters erzielt. Der nicht versiegelte Bereich hebt sich glänzend ab und zeigt das Design. Dieses Konzept verbessert nicht nur das Aussehen der Dichtung, sondern bietet auch einen Vorteil für den Dichtungsprozess. Durch den ausgesparten Bereich der Werkzeugfläche wird die gesamte Fügefläche reduziert, was zu einer geringeren Klemmkraft und kürzeren Zyklen führt.

Ein zusätzlicher Vorteil des verbesserten Versiegelungsprozesses ist eine besser vorhersehbare Schmelze, die mit dem zuvor beschriebenen fokalen Kraftgitter beginnt und mit einer vollständig versiegelten Oberfläche endet. Potenzielle Ultraschallanwender wollen die Vorteile einer erhöhten Siegelstärke, einer verbesserten Siegelzuverlässigkeit und der Fähigkeit, durch Verunreinigungen hindurch zu siegeln, aber das enge Verarbeitungsfenster herkömmlicher Ultraschallsiegelsysteme war in einer Produktionsumgebung sehr schwer einzuhalten.

Die Ultraschall-Siegeltechnologie kann auch eine höhere Haftfestigkeit als herkömmlicher Ultraschall bieten. Abhängig von der verwendeten Folie hat Rinco festgestellt, dass das ineinandergreifende Muster eine 20% stärkere Verbindung als herkömmliche Ultraschallversiegelungen bieten kann. Darüber hinaus bietet die PPS-Technologie dem Anwender die Möglichkeit, die Siegelstärke durch einfache Anpassung der Siegelparameter zu variieren.

Weitere Informationen unter www.rincoultrasonics.com